轴承作为机械装备的“关节”,其精度直接决定着设备的运转效率、稳定性与使用寿命。从风电主轴到汽车变速箱,从精密机床到轨道交通装备,每一款高性能轴承的成型,都离不开切削刀具的精确赋能。轴承切削刀具不仅要应对高碳铬钢、渗碳钢等材料的切削挑战,还要在沟道、挡边、内圈等复杂结构加工中保持微米级精度,其技术水平已成为衡量轴承制造能力的关键指标。成都工具研究所深耕工具领域六十余载,深谙轴承切削刀具对精密装备制造的底层支撑价值,在这一细分领域持续突破,成为推动轴承加工精度升级的重要力量。

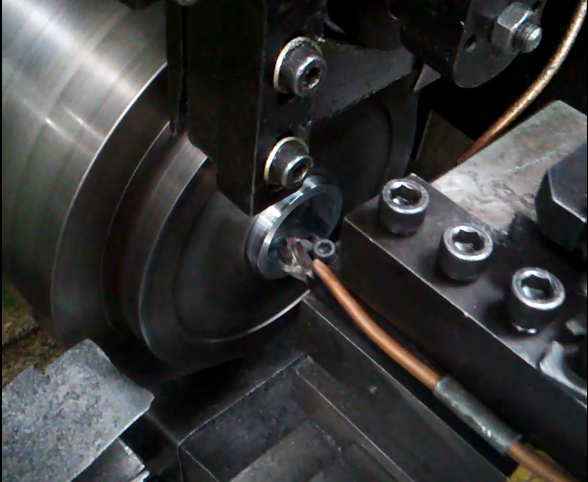

轴承切削刀具的关键优势,在于对“硬态加工”与“精密成型”的双重驾驭。轴承钢经淬火后硬度可达HRC58-65,传统刀具易出现磨损过快、精度衰减等问题。为此,工具所聚焦材料与工艺的协同创新:使用金属陶瓷材料,这是一种介于陶瓷和硬质合金之间的刀具材料。具有陶瓷的高硬度,同时还兼有硬质合金强度高、抗冲击性能强的特点。刀具加工效率高,经过现场加工的反复验证,根据需要针对齿形、排屑槽、刀具材料定制,让刀具在硬态切削中始终保持稳定的尺寸精度,为轴承的光洁度与一致性提供保障。

轴承结构的多样性,更考验刀具的“适配能力”。不同类型轴承(如深沟球轴承、圆锥滚子轴承)的加工需求差异明显,同一轴承的不同部位(如内圈沟道与外圈挡边)对刀具的几何参数要求也各不相同。工具所以“国家精密工具工程技术研究中心”为平台,将刀具研发与轴承加工工艺深度绑定:通过分析轴承结构特征,定制化设计刀具的切削角度与刃口形态;结合生产节拍优化刀具寿命,实现“刀具-工艺-设备”的无缝协同,既保证加工精度,又提升生产效能。

随着新能源、精密装备领域对轴承的需求向“高速、重载、长寿命”演进,轴承切削刀具正迈向新的技术维度。工具所以六十余载技术积淀为基,正聚焦这些新需求攻关——探索超硬刀具的应用边界,推动刀具与工业互联网融合,力求让每一把刀具都成为“精度守护者”。未来,工具所将继续以轴承切削刀具为支点,深耕细分领域创新,为轴承制造的精密化、高效化注入动力,让“中国轴承”的可靠基因,通过刀具的精确切削传递到全球装备产业链的每一环!

还没有评论,赶快抢占沙发~!